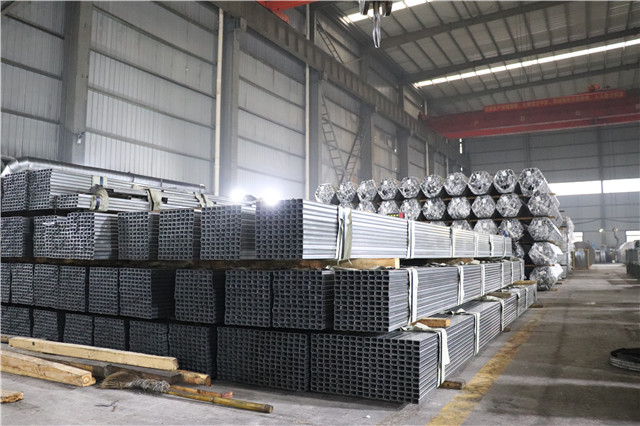

随着汽车工业对节能减排和性能提升的需求增长,焊管的轻量化设计成为关键技术方向。其发展核心在于材料优化、结构创新和工艺升级,以下从三方面分析:

1. 材料创新:高强度与轻量化的平衡

传统碳钢焊管逐渐被高强度钢(如DP钢、TRIP钢)和铝合金替代。例如,铝合金焊管比钢制管减重30%-50%,且耐腐蚀性更优,但成本较高,多用于高端车型。此外,镁合金和碳纤维复合材料开始试验性应用,但受制于焊接工艺难度和成本,尚未大规模推广。

2. 结构设计:拓扑优化与集成化

通过计算机辅助设计(CAF)和拓扑优化,焊管可在保证强度前提下减少冗余材料。例如:

变截面设计:根据受力分布调整管壁厚度,局部增强关键节点(如碰撞区);

空心结构替代实心件:如采用液压成型焊管,实现复杂曲面一体成型,减少连接件数量;

功能集成:将焊管与车身框架或电池包结构整合,降低总成重量。

3. 工艺升级:高效焊接与连接技术

激光焊接和摩擦焊技术可减少热影响区,避免材料性能下降,同时提升焊缝强度。例如,特斯拉车身焊管采用激光焊接,精度高且焊缝窄,进一步减重。胶接-焊接复合工艺也能降低局部应力,延长寿命。

挑战与趋势

轻量化需平衡成本、安全与性能。未来发展方向包括:

材料-工艺协同:开发适配高强材料的低成本焊接技术;

智能化生产:利用AI优化焊管参数,减少试错成本;

循环经济:推广可再生材料焊管,契合碳中和目标。

综上,汽车焊管轻量化是系统工程,需产业链上下游协同创新,以应对电动化与智能化时代的更高要求。