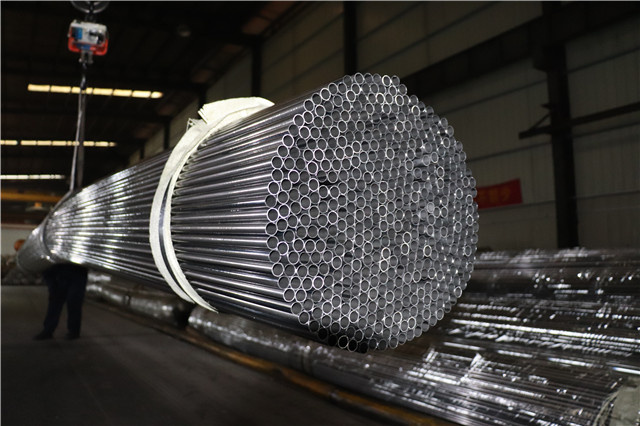

小口径精密焊管(通常指外径≤50mm、壁厚0.5-3mm的焊管)的生产设备与工艺需兼顾高精度、高效率和表面质量,广泛应用于医疗器械、汽车零部件、精密仪器等领域。以下是其核心设备与工艺要点:

一、生产设备

开卷与矫平机组

采用高精度矫平机消除卷板内应力,确保带钢平整度,为后续成型提供均匀材料。

成型机组

多辊连续成型机:通过10-20组轧辊逐步将带钢弯曲成管状,成型过程需控制回弹,保证圆度(公差±0.05mm)。

高频感应焊机:利用高频电流(100-400kHz)瞬间加热管坯边缘至熔融状态,在挤压辊压力下实现无填料焊接,焊缝强度可达母材95%以上。

在线热处理设备

部分材质需焊缝退火(如不锈钢),通过中频感应加热或保护气体炉消除焊接应力,提高耐腐蚀性。

定径与矫直机组

三辊或五辊微张力定径机:精确控制外径公差(±0.02mm),改善椭圆度。

多段式矫直机:消除管材弯曲,直线度可达0.1mm/m。

无损检测与表面处理

涡流或激光探伤仪:实时检测焊缝气孔、裂纹等缺陷。

电解抛光或钝化设备:提升不锈钢管表面光洁度(Ra≤0.4μm)。

二、关键工艺

材料选择

常用304/316不锈钢、低碳钢或钛合金,要求冷轧带钢厚度均匀(公差±0.01mm),边缘无毛刺。

成型焊接工艺

成型角度优化:采用渐进式弯曲,避免边缘拉伸过度导致焊缝偏薄。

焊接参数控制:电流、频率、挤压量需匹配材质,如不锈钢管焊接速度通常为10-30m/min。

后处理技术

内壁氮气保护:防止高温氧化,减少焊渣残留。

冷轧或拉拔:部分场景需二次加工以提升尺寸精度(如外径±0.005mm)。

三、技术优势

高尺寸一致性:适用于精密装配,如液压阀芯管。

焊缝无痕化:通过轧制抛光可实现“隐形焊缝”。

自动化程度高:整线PLC控制,良品率≥99.5%。

该工艺的难点在于焊接热影响区控制与微米级尺寸稳定性,需结合材料学与精密机械技术持续优化。